Automatisierte Krane für Holzheizkraftwerke

Holzheizkraftwerk HH-Lohbrügge

Saubere Energie zum Wohle der Umwelt

Holzheizkraftwerke mit Kraft-Wärme-Kopplung leisten einen wichtigen Beitrag zum Schutz des Klimas. Dabei wird die Einlagerung der Brennstoffe sowie die bedarfsgerechte Versorgung der Holzfeuerung über vollautomatisierte Demag Krananlagen sichergestellt.

- Zuverlässiger 24/7-Anlagenbetrieb

- Flächensparende Lösung durch Bunkerlagerung

- Saubere Bewirtschaftung ohne Emissionen

- Automatisierte Mischvorgänge sichern homogenen Brennwerte

Das Kraftwerk Hamburg-Lohbrügge

Anlagenkonzept mit Signalwirkung

Die Verwendung von Restholz produziert nicht nur saubere Energie, sondern zeichnet sich auch durch hohe Effizienz aus: CO2-Emissionen werden gesenkt und Vorräte an fossilen Brennstoffen geschont. Exemplarisch für diese ökologische wie ökonomische Systemlösungen steht das Holzheizkraftwerk in Hamburg-Lohbrügge, das jährlich rund 13 Mio. Kilowattstunden Strom aus nachwachsenden Rohstoffen erzeugt. Dabei werden ausschließlich naturbelassene Holzschnitzel aus der Wald- und Landschaftspflege eingesetzt. Die gleichzeitig anfallende Wärme – rund 60.000 MWh – wird an ein benachbartes Fernheizwerk zur Versorgung von mehr als 8.000 Haushalten geliefert. Dank der Kraft-Wärme-Kopplung wird die im Holzbrennstoff enthaltene Energie bestmöglich ausgenutzt – mit einem Nutzungsgrad von 85 %.

Als Bauherr hat die KWA Bioenergie GmbH und Co. Kraftwerk Lohbrügge KG in Summe 13 Mio. Euro in den Bau des Hamburger Holzheizkraftwerks investiert. Mit der von dem Ingenieurbüro Schuler aus Bietigheim-Bissingen konzipierten Anlage wird der jährliche Kohlendioxid-Ausstoßes um rund 23.000 Tonnen reduziert.

Auch in einem zweiten von Schuler geplanten Kraftwerk in Ludwigsburg sorgt ein Demag Prozesskran für die zuverlässige Lagerung des Materials und stellt die Brennstoffversorgung sicher.

Automatisierte Kranlösung

Automatisierung im Fokus

In dem Holzheizkraftwerk (HHKW) Hamburg Lohbrügge übernimmt prozessorientierte Krantechnologie eine der zentralen Schlüsselfunktionen. Die automatisierte Anwendung sichert die Verfügbarkeit der Anlage und ein Maximum an Effizienz - bei gleichzeitig hoher Flexibilität.

Der voll automatisierte Zweiträger-Laufkran wird über den autark arbeitenden Demag Lagerverwaltungsrechner (LVR) punktgenau gesteuert. Die Aufgaben des Prozesskrans:

- Zügiges Freiräumen der Kippstellen

- Einlagerung der Brennstoffe in drei vordefinierten Lagerzonen

- Versorgung der Holzfeuerung mit der entsprechenden Brennstoffmischung

Die Krandaten auf einen Blick:

- Tragfähigkeit: 11 t

- Spurmittenmaß: 16.400 mm

- Hubhöhe: 24.500 mm

- Stufenlose Geschwindigkeiten Kran / Katze / Hubwerk: 50 / 40 / 50 m/min.

- Mehrschalengreifer: 8 m³ Fassungsvolumen

Der Motor-Mehrschalengrefer ist gezielt auf die spezifischen Anforderungen des Wertstoffs Holz ausgelegt worden, denn das Material wird in einem naturbelassenen Zustand angeliefert. Sehr fein gehäckseltes Holz wird ebenso sicher aufgenommen wie kleines Astwerk und verdichtetes Material.

Die Vorgabe an die Umschlagleistung: mindestens 140 m³ an Material pro Stunde. Die Abkippgrube muss zügig leergeräumt werden, um lange Wartezeiten für die anliefernden Lkw und etwaige Rückstaus zu vermeiden.

Eine saubere Lösung

Die Planung der Holzheizanlagen mit integriertem Silo erfolgte unter der Prämisse einer optimalen Flächennutzung. Damit erhielt die Lösung mit Automatikkran den Vorzug vor einem z. B. mit Radladern bewirtschafteten Lager. Diese Alternative hätte nicht nur einen stärkeren Ausstoß an Abgasen und Lärmemissionen bewirkt sondern auch einen erhöhten Personalaufwand für die Bewirtschaftung des Lagers benötigt.

Die Prozessabläufe

Sicheres Lasthandling im Versorgungsprozess

Die dem HHKW Hamburg zugeführten Holzhackschnitzel summieren sich auf rund 32.000 Tonnen pro Jahr. Der Zugang zur 300 m³ fassenden Abkippgrube wird über ein integriertes Magnetkarten-Lesesystem geregelt. Sobald der Lkw die Wiegestation durchfahren hat öffnet sich die Schranke, der Bereich über der Abkippstelle wird für den Kranbetrieb gesperrt, um Beschädigungen des Greifers durch herabstürzendes Material zu verhindern. Nachdem der Lkw seine Ladung abgegeben hat, erhält der Kran das Freigabesignal zum Räumen der Abkippgrube. Vorab wurde das angelieferte Material durch das Anlagenpersonal einer Qualitätsprüfung unterzogen und einer der drei zuvor definierten Brennstoffgüten zugewiesen, für die drei Lagerzonen festgelegt wurden. Der Automatikkran lagert das Brennmaterial sortenrein im Holzsilo ein.

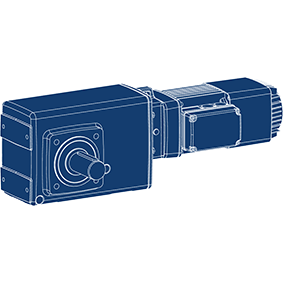

Die aus Kran- und Katzfahrt resultierenden Schwingungen werden durch die aktive Demag Lastpendeldämpfung geregelt. Damit wird ein sicherer Betrieb gewährleistet, da ein Anschlagen des Greifers an den Wänden vermieden wird.

Füllstandsüberwachung im Tagessilo

Neben dem 900 m³ Material fassenden Lager besteht ein Tagessilo für etwa 700 m³ Brennstoff. Von hier aus wird das Brennmaterial über einen Schubboden zum Ofen befördert. Der Füllstand des Tagessilos wird mit ortsfest montierten Radarsonden überwacht. Sobald die Mindestfüllmenge erreicht wird, sorgt die Steuerung des Automatikkrans für die erneute Auffüllung des Tagesilos mit der erforderlichen Brennstoffmenge.

Misch- und Lagerstrategien

Über die eigentlichen Transportaufgaben hinaus verantwortet der Prozesskran auch die Mischung der Materialien. Dieser Prozess fällt dann an, wenn der Betreiber im Zuge der Qualitätssicherung feststellt, dass z.B. Knickholz aus der Landschaftspflege für die weitere Verwertung zu nass ist oder einen niedrigen Heizwert hat und daher mit qualitativ gutem Waldholz vermischt werden muss. Sobald das erforderliche Mischverhältnis über die Bedienoberfläche des Demag LVR eingestellt worden ist, fährt der Kran die drei entsprechenden Zonen automatisch ab, greift das Material und mischt es im Tagessilo.

Weitere Strategien wurden vom Kranlieferanten in die Systemsteuerung implementiert. Beispiel: Nach dem Eintauchen des Greifers in das Material und der Aufnahme werden die zunächst Greiferbacken nicht vollständig geschlossen. Der Kran zieht leicht an und ein kleiner Teil des Materials rieselt heraus. Nun kann der Greifer mit einem optimalen Befüllungsgrad geschlossen werden.